Возможно ли с помощью ручного электроинструмента сделать окосячку?

Материал для окосячки

Материал – массив (ель, сосна) камерной сушки. Материал строганный на рейсмусе по широкой стороне. Станок не четырёхсторонний, а простой рейсмус и максимум может строгать 200 мм в толщину. Поэтому в размеры заказываемого материала изначально закладывается допуск на усушку и острожку.

Обучение столярному ремеслу

Для тех кто изучал мои курсы по окосячке, её изготовление не покажется какой-то нереальной вещью. В моих курсах вы узнаете прописные истины, о которых столяры и плотники обычно не говорят друг другу, а подразумевают. К видеокурсам "Окосячка своими руками" прибавиляем солидную стопку книг по механической и ручной обработке дерева. Ну и, конечно, опыт работ как на деревообрабатывающих предприятиях, так и в домашней мастерской. Элементарные знания никто не отменял.

Ответ на вопрос

На ваш закономерный вопрос: - а возможно ли в домашних условиях с помощью электроинструмента изготавливать столярные изделия высокого качества?

Отвечу: всенепременно! Таким инструментом который есть сейчас можно творить чудеса. Можно делать не только столярку, но и даже мебель вполне достойного качества.

Отличие ручного и стационарного электроинструмента

Ведь и на деревообрабатывающем предприятии работают люди и отличие только в наличии у них стационарных станков. А чем особо отличается стационарный от ручного электроинструмента? Только своей неподвижностью.

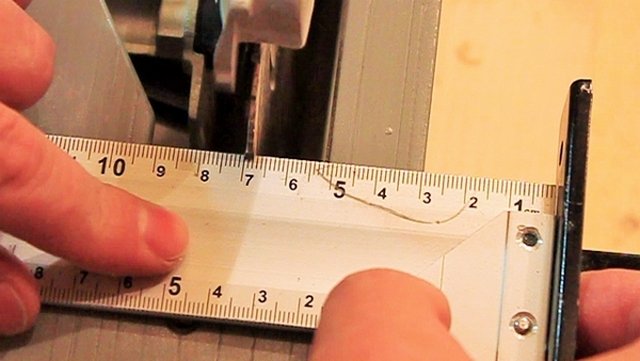

Класс точности

По классу точности изготовления я подразделяю работы с деревом на три категории:

- Плотницкое качество. Класс точности сантиметры плюс минус 10 мм.

- Столярное качество. Класс точности миллиметры. Плюс минус 1 мм.

- Мебельное качество. Класс точности десятые доли миллиметра. Плюс минус 0,1 мм.

Как это выражается на практике

- Плотницкое качество. Вы, наверное, обращали внимание на то как у вас запилены углы в стенах дома. Вот это и есть плотницкое качество.

- Столярное качество. В столярном деле соединения вполне видны и это допуски столярных изделий. Столярные изделия это — перевязка деревянных рам, филенчатые перегородки, техническая мебель типа табурет или скамья. К столярке относится и деревянные двери, окна, окосячка, доски строганные и различный погонаж (наличники, плинтуса и т. д.).

- Мебельное качество. Класс точности при изготовлении мебели – соединение деталей между собой должно быть неразличимо глазу. Пример - мебельный щит.

А в столярном деле соединения вполне видны и это допуски столярных изделий.

Стремления и реальность

Конечно, я придерживаюсь правила работать по высшему разряду и всеми силами стремлюсь к этому. Но при изготовлении деталей из дерева с большим сечением невозможно добиться абсолютной точности по той простой причине, что дерево нестабильный материал. Оно впитывает влагу прямо из воздуха и в следствии этого меняет свой размер.

Вот случай из практики

Сделал окосячку – стыки, "комар носа не подточит". Пока готовились окна прошло 3 недели. Приехал их устанавливать. Смотрю, там щёлочка маленькая, здесь немного выперло, тут чуть искривилось. Это зазоры различимые глазу в приделах миллиметра.

Вот то-то и оно. Объём заготовок большой и расширение материала большое, как и усушка (сжатие). Поэтому плюс минус миллиметр я считаю вполне нормально.

Когда я узнал что изменение размера в зависимости от влажности обычной обрезной доски шириной 150 мм достигает 7 (семи!) миллиметров, я просто был в шоке.

Взгляд со стороны

Причем визуально при таком большом изделии как окосячка это заметить невозможно. Тоже самое относится и к наличникам. Их всегда смотрят в объеме с домом, и никто их с лупой не разглядывает.

Окосячка же и вовсе почти полностью скрывается наличниками. Остаются лишь откосы и подоконник. На подоконник я, конечно же, делаю наибольший акцент, как на самой значимой детали окосячки.

Процесс изготовления окосячки

Строгание кромок

Для выстрагивания кромок делается следующее – выбирается сторона поровнее, отбивается прямая линия и выстрагивается электрорубанком с шириной ножей 110 мм. Что вполне позволяет за один проход острогать кромку заготовки.

Калибровка деталей

Далее с помощью циркулярной пилы с упором производим калибровку деталей под один размер. Запил производится с двух сторон. Размер взят с допуском на строгание.

Далее кромка детали острагивается. Прямоугольность углов добивается при помощи дополнительного упора на рубанке, который прижимается к пласти и не позволяет ему отклонится от прямого угла.

Торцовка деталей

Торцовка деталей окосячки по длине в виду их большого сечения также производится с помощью циркулярной пилы по линии отложенной с помощью угольника.

Материал для подоконника

Для подоконника используется заготовка из массива хвойных пород. По желанию клиента можно сделать подоконник из более твердых пород дерева – лиственницы, дуба и ясеня.

Вполне реально закупить нестроганые сухие доски или готовый мебельный щит. Можно на этой же пилораме заказать брус для подоконника из лиственницы как бюджетный вариант. Дуб и ясень дороговаты.

Изготовление подоконника

Детали подоконника калибруется по ширине и прострагиваются кромки. Края закругляются с помощью лобзика со специальной пилкой для выпиливания криволинейных поверхностей. Далее с помощью фрезера и фрезы с опорным подшипником край подоконника закругляется.

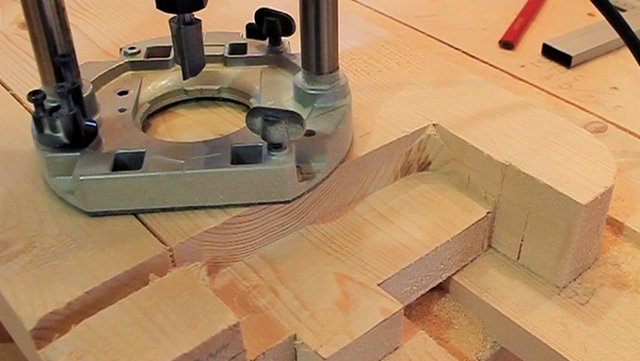

Инструмент для изготовления замков, пазов и шипов

Замки, шипы и проушины в деталях делаются с помощью обычного набора столярных электроинструментов: циркулярной пилы, фрезера и для скалывания закруглений, остающихся от фрезера – стамески и молотка.

Преимущество электроинструментов

Я думаю, что не один столяр из прошлого не отказался бы от современных столярных электроинструментов. Я сам начинал заниматься столярным делом в 1985 году обычными ручными инструментами. А при появлении в продаже нормальных инструментов по приемлемой цене с удовольствием перешел с ручных инструментов на электрические.

Окончательная доводка деталей

Окончательной доводкой деталей окосячки является двухэтапная шлифовка. Первая шлифовка выполняется с помощью углошлифовальной машины с насадкой шкурка на липучке.

Первая шлифовка

С помощью первой шлифовки убираем следы, оставшиеся от ног грузчиков. Убираем следы от неаккуратной разгрузки и перевозки – это и следы от мелких камушек, и другие вмятины. Первая шлифовка убирает и следы, оставленные от строгания на станке.

Ножи в рубанке очень сложно выставить на одинаковую высоту и поэтому на досках можно заметить мелкую рябь. Так же этот след возможно имеет место от изношенности инструмента – бьёт вал. Хвойные породы относятся к мягкой древесине и поэтому строгание затупленными ножами приводит к задирам на сучках и образованию махристой поверхности. Это тоже убираем первой шлифовкой.

Вторая шлифовка

Вторая шлифовка выполняется орбитальной (эксцентриковой) шлифмашинкой шкуркой с более мелким зерном. Назначение второй шлифовки убрать следы от первой шлифовки.

С помощью эксцентриковой шлиф машины при использовании шкурки с мелким абразивным зерном можно полностью сгладить все неровности от первой шлифовки.

Древесина приобретает шелковистость на ощупь, а глазу просто не за что зацепится. Окончательная доводка закругленных деталей подоконника выполняется вручную мелкой шкуркой, присоединенной к площадке с мягкой подошвой зажимами.

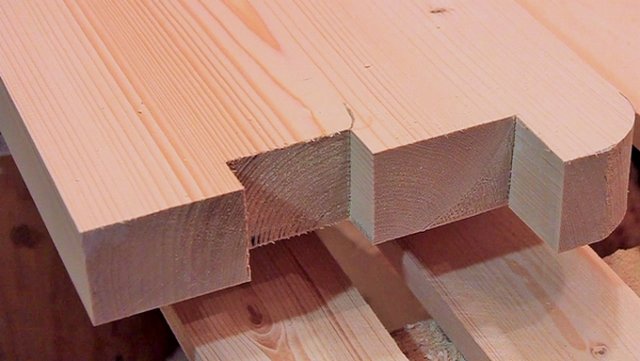

Замки в деталях окосячки

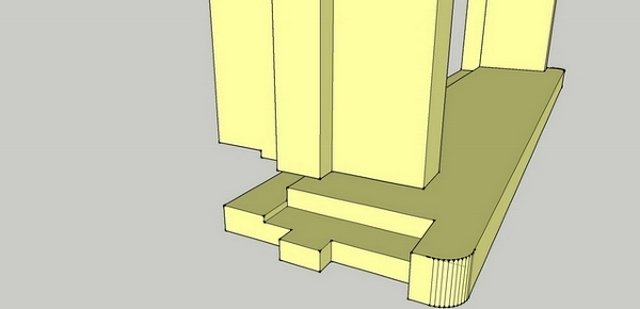

Замки для соединений деталей окосячки разработал сам с учетом, как и удобства изготовления, так и практического смысла. В каждом узле присутствует лабиринт – нет прямого соединения Наружного и внутреннего воздуха.

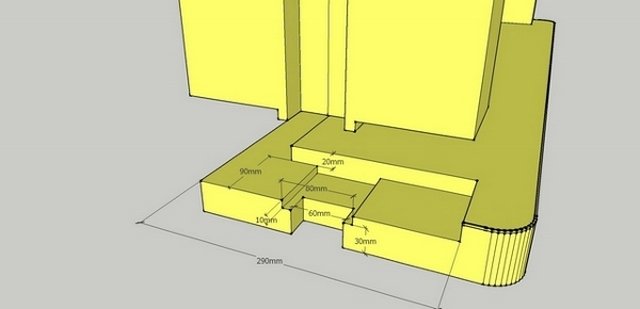

Полезная программа SketchUp

На картинках указаны чертежи, выполненные в программе SketchUp. Очень полезная программа. С её помощью оказалось возможно делать 3D модели окосячки. На этих моделях очень просто объяснить необъяснимое любознательным клиентам – а как вы замочки делаете?

После изучения данной программы с удовольствием показываю, как я их делаю. В этой программе я разработал последний вариант замков. Намного удобнее проектировать замки в программе визуально чем в голове мысленно.

Для чего нужны саморезы?

Саморезы требуются для сборки верстака и скамеек, для работы как с деталями, так и с проемами. Обычно при установке окосячки, пол в доме еще отсутствует, (только балки) или лежат черновые полы, по которым даже перекрестившись не решаешься пройти. Так что саморезы я использую вместо гвоздей. Их потом легко выкрутить, не оставляя следов от гвоздодера.

И отверстие от самореза гораздо меньше и незаметней, чем от гвоздя. Саморезами я также скрепляю детали окосячки между собой. Все делается впотай. Так что вы даже и не увидите, где они применялись. Это делается для придания большей крепости конструкции. Конструкция окосячки позволяет их вообще не использовать. Но я скрепляю – обычная защита от дурака.

Заделка зазора на усадку

Влагопаро-изоляционная пленка используется для заделки обязательного зазора на усадку над верхней деталью окосячки. С наружной и внутренней стороны крепится пленка, а внутри утеплитель – роквол или любой другой мягкий утеплитель типа роквола.

Последующие за окосячкой работы

Далее устанавливаются окна и наличники и выполняется окончательная герметизация проема. Надеюсь мне удалось объяснить все доходчиво!